Fertigung von Schaltschränken im Wandel moderner Produktionsprozesse

Reichlich Potential zur Effizienzsteigerung

Wie sieht die Fertigung von Schaltschränken in der Zukunft aus? Maschinen werden in Zeiten von Industrie 4.0 immer mehr zu intelligenten, selbstagierenden Maschinen. Es ist bereits heute zu spüren, dass immer komplexere Betriebsmittel mit weitaus höheren Softwareanteilen verbaut werden, als dies noch vor 10 Jahren der Fall war. Forscher des Instituts für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart sind der Frage nachgegangen, wie die Fertigung von Schaltschränken in der Zukunft aussehen wird – gerade vor der aktuell laufenden vierten industriellen Revolution und der damit verbundenen durchgängigen Informationskette eine sehr spannende Thematik.

Bild 2: Das ISW aus Stuttgart führte unter Schaltanlagenbauern eine Befragung durch, wie die Fertigung von Schaltschränken im Zeitalter von Industrie 4.0 aussehen wird. (Bild: Sedotec GmbH & Co. KG)

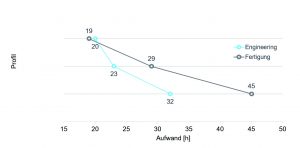

Im Rahmen der Studie wurden die Bereiche Engineering und Fertigung der teilnehmenden Unternehmen in die drei Prozessprofile ‚klassisch‘, ’standardisiert‘ und ‚automatisiert‘ anhand der durchschnittlichen Arbeitszeiten untergliedert (siehe Bild 2). Unternehmen, die heute noch projekt- oder aufgabenorientiert arbeiten, können durch den Umstieg auf funktionsorientiert aufgebaute, modulare Stromlaufpläne bei ihrem Engineeringprozess bereits 45 Prozent der benötigten Zeit einsparen. Der nächste Schritt, die Einführung von Optionstechniken und Produktkonfiguratoren, weist ein Einsparpotenzial von 40 Prozent auf. Die Umstellung des Engineerings ist allerdings nicht in jedem Fall empfehlenswert, da dies mit einem hohen einmaligen Aufwand für das Einführen einer konsistenten Datenbasis verbunden ist. Auch in der Fertigung lassen sich Arbeitszeiten einsparen. Wird hier bis zu 60 Prozent der Zeit in die Verdrahtung investiert, lässt sich durch den Einsatz von Bearbeitungslisten und die Konfektionierung von Drähten (oder die Verwendung von Drahtsätzen) die Fertigungszeit von durchschnittlich 48h auf 35h reduzieren – ein Optimierungspotential von ca. 27 Prozent. Um bei steigenden Produktionszahlen rationalisieren zu können, muss von der bei 86 Prozent der befragten Unternehmen anzutreffenden Nestfertigung abgesehen werden – die Fließfertigung kann hier helfen, weitere knapp 25 Prozent der Zeit einzusparen. Damit sich dieser Schritt als rentabel erweist, muss in der mechanischen Bearbeitung allerdings eine hohe Auslastung der Maschinen realisierbar sein – bei geringer Stückzahl ist dies nicht praktikabel.

Konstruktion auf Funktionsniveau: Weniger Vielfalt, mehr Funktion

Bild 3: Engineering- und Fertigungszeiten eines durchschnittlichen Schaltschranks, aufgeteilt in drei Prozessprofile. (Bild: Institut für Steuerungstechnik, Universität Stuttgart)

Stromlaufpläne und Konstruktionszeichnungen müssen in modulare und funktionale Einheiten unterteilt werden. Diese Einheiten müssen nur einmal konstruiert und geprüft werden und können anschließend anschließend im Engineering ohne weitere Prüfung verwendet werden. Hierdurch lässt sich das Engineering beschleunigen und losgelöst von den Betriebsmitteln durchführen – lediglich eine funktionale Betrachtung ist notwendig, ob zum Beispiel ein oder zwei Drucksensoren gewünscht werden.

3D ist der Schlüssel zur maschinellen Fertigung

Dreidimensionale Konstruktion ist seit Jahren in der Architektur, dem Bauingenieurwesen und dem allgemeinen Maschinenbau anzutreffen. Bei der Schaltschrankfertigung setzen hingegen 92 Prozent der Studienteilnehmer noch zweidimensionales Engineering ein. Hierdurch mag zwar eine weniger komplexe Konstruktion möglich sein, in der Fertigung ergeben sich dann allerdings unerwartete Verzögerungen durch das dynamische Anpassen der Konstruktionspläne, etwa weil diese nicht auf räumliche Kollisionen geprüft wurden. Durch die Verwendung dreidimensionaler Konstruktionssoftware kann die automatisierte Fertigung von Schaltschränken oder Montageplatten auf Basis detaillierter CAD-Daten realisiert werden. Das Stanzen von Durchbrüchen oder Anbringen von Kabelkanälen kann so wesentlich beschleunigt und Fehler können reduziert werden.