Risikominimierung für

den Schaltschrank

Übertemperaturen in Schaltanlagen stellen ein ernst zu nehmendes Gefahrenpotential dar. Zum einen geht von ihnen Gefahr für Personen in der näheren Umgebung aus. Zum anderen kann es im Fehlerfall zu Ausfällen kommen, die gerade in industriellen Prozessen, Rechenzentren oder kommerziellen Gebäuden mit massiven Folgekosten verbunden sein können. Ein neuartiges Diagnosesystem für Niederspannungsschaltanlagen ermöglicht es, dieses Risiko zu minimieren. Denn es erlaubt erstmals die permanente, effiziente Temperaturüberwachung der kritischen Bereiche innerhalb einer Schaltanlage.

Übertemperaturen in der NSHV stellen ein Risiko dar, das es zu minimieren gilt. (Bild: Eaton Industries GmbH)

Die Niederspannungshauptverteilung spielt in der elektrischen Energieversorgung eine entscheidende Rolle. In der Regel erwartet ein Anwender den zuverlässigen Betrieb über eine Lebensdauer von mehreren Jahrzehnten. Auch wenn eine Anlage bei der Errichtung entsprechend dem jeweiligen Stand der Norm IEC61439 projektiert, gebaut und geprüft wurde, kann es über die Lebenszeit gesehen dazu kommen, dass die ursprünglichen und vorhersehbaren Bedingungen nicht mehr gegeben sind, da sich die Anforderungen geändert haben, Erweiterungen vorgenommen wurden oder auch die baulichen Gegebenheiten durch zusätzliche Installationen sich verändert haben. Diese Umstände können dazu führen, dass es in der Anlage zu einer Überlastung mit unzulässigen Temperaturerhöhungen kommt. Solche stellen für Personal und Anlage ein sicherheitsrelevantes Risiko dar. In den Hauptstromkreisen einer Schaltanlage fließen oftmals mehrere tausend Ampere. Überlastete Sammel- oder Verteilschienen, Verbindungen im Hauptstromkreis, die nicht mit dem korrektem Drehmoment angezogen sind oder verschmutzte Ventilationsöffnungen können ‚Hot Spot‘-Zonen mit unzulässig hohen Temperaturen hervorrufen. Zudem kann in einem schleichenden Prozess die Isolationseigenschaft in Mitleidenschaft gezogen werden, was die mechanischen Festigkeiten und Übergangswiderstände negativ beeinflusst und damit die Leistungsfähigkeit der Anlage einschränkt. Verstärkt wird dieser Effekt oft durch die Tatsache, dass der über die Zeit ansteigende Energiebedarf in Verbindung mit einer gealterten Anlage das Ausfallsrisiko weiter erhöht. Solche Fehler in der Anlage können einen Störlichtbogen zünden, der zu einem Brand oder einer Explosion führen kann. Dies geht mit der Zerstörung von Anlagenteilen einher, die einen weiteren Betrieb unmöglich macht. Daher ist es entscheidend, thermische Überlastungen rechtzeitig zu detektieren. Eine bisher übliche Methode zur Ermittlung von Hot-Spots ist die Thermographie. Sie bildet allerdings nur einen Augenblickswert ab und erreicht nicht alle Stellen in der Schaltanlage. So lassen sich in der Regel mit ihr gerade die Verbindungen hinter den Hauptstrom-Schaltgeräten oder die Transporttrennungen der Hauptsammelschiene sowie Verteilschienenanbindungen nicht erfassen.

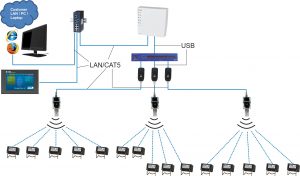

Das System besteht aus einem Steuergerät und verschiedenen Sensoren, die ihre Messdaten über Funk übertragen. (Bild: Eaton Industries GmbH)

Kabellos und wartungsfrei jede Ecke im Blick

Hier bietet Eatons neues Diagnosesystem jetzt eine leistungsfähige Alternative. Das System ist in der Lage, die Temperatur an den neuralgischen Punkten kontinuierlich zu überwachen, Trends aufzuzeichnen und an ein Leitsystem zu kommunizieren. Dabei handelt es sich um eine kabellose und wartungsfreie Lösung, die sich flexibel an die jeweilige Anlagengröße anpassen lässt. Sie besteht aus einem Steuergerät (Diagnose-Controller), speziellen Temperatursensoren für die Überwachung aller Sammelschienen und Verbindungsstellen sowie flexibel einsetzbaren Temperatursensoren für die Erfassung von allen anderen Messpunkten. Die Temperaturwerte werden über eine Funkverbindung an den Controller übertragen. Damit ist die Installation auch über mehrere Felder hinweg schnell und einfach möglich. Zudem bleibt der Sammelschienenraum frei von potentiellen Gefahrenstellen, wie sie bei einer konventionellen Sensorverdrahtung auftreten können. Für den Bereich des Hauptstroms kommt ein neu entwickelter intelligenter Funktionsbaustein zum Einsatz. Hierbei handelt es sich um Sensoren, die einfach auf die stromführenden Sammelschienen aufgesteckt oder fest verschraubt werden und sich eigenständig über das elektromagnetische Feld der Schiene mit Energie versorgen. Damit entfällt zum einen die externe Stromversorgung bzw. eine Batterie. Zum anderen ermöglicht dieser Ansatz die Positionierung an unzugänglichen Stellen. Darüber hinaus gehören weitere Sensoren zum System, die sich flexibel an leicht zugänglichen Positionen installieren lassen. Diese sind hauptsächlich zur Erfassung von Messwerten, die nicht auf Sammelschienen liegen, ausgelegt. Auch diese Sensoren übertragen ihre Daten über Funk an den Controller. Dank der langjährigen Erfahrung von Eaton in der Entwicklung und im Testen von Schaltgeräten sowie Schaltanlagen sind die neuralgischen Stellen innerhalb der Schaltgerätekombination bekannt. An diesen Stellen werden die Sensoren dann für die Messung platziert.

Die autarken Temperatursensoren für den Hauptstrom werden einfach auf die Sammelschienen bzw. Verbindungsstellen montiert und versorgen sich selbständig über das elektromagnetische Feld der Schiene mit Energie. (Bild: Eaton Industries GmbH)

Optimierte Warn- und Alarmprofile

Im Controller, der Intelligenz des Systems, sind die Grenzwerte der Schaltanlagensysteme xEnergy und Modan hinterlegt. Diese stellen das wesentliche Knowhow des Systems dar. Hierfür wurde in einer Vielzahl von Prüfungen das thermische Verhalten der Anlagen analysiert und in einer entsprechenden Arithmetik abgebildet. Der Anwender profitiert davon, dass ein entsprechendes Warn- und Alarmprofil es ermöglicht, die Anlage über die gesamte Lebensdauer unabhängig von allen möglichen Fehlern im gesicherten Bereich zu betreiben. Dem zentralen Diagnose-Controller wird das Abbild der Schaltanlage vorgegeben. Für die Parametrierung des Geräts über einen FTP-Server sind keine Programmierkenntnisse erforderlich. Alle Temperatursensoren werden einfach bei Inbetriebnahme angemeldet und vom Controller überwacht. Die Messdaten werden entweder direkt im Diagnose-Controller gespeichert oder über einen FTP-Server angezeigt und ausgewertet. Um nur autorisierten Personen Zugang zu den Daten zu ermöglichen, ist der Server passwortgeschützt. Darüber hinaus lassen sich die Daten im Excel-Format herunterladen, extern analysieren und archivieren. Aufgrund des kurzen Messintervalls von 10min steht umfangreiches Datenmaterial zur Verfügung, das sich auch für Trendanalysen eignet. Somit unterstützt das System eine vorbeugende Wartung. Bei Abweichungen generiert das System entweder eine Warnmeldung über einen anstehenden Fehler bzw. löst bei Überschreitung bestimmter Grenzwerte einen Alarm aus. Diese Meldungen laufen an einer Leitstelle auf, sodass diese eine Fehlerbehebung veranlassen kann. Theoretisch möglich ist auch die selbstständige Abschaltung von Anlagenteilen. Zusätzlich liefert das System die genaue Fehlerstelle und Hinweise zur Fehlerbehebung.