Digitale Assistenz auf dem Shopfloor mit umfangreichem Leistungsspektrum

Produktivität steigern, Mitarbeiter entlasten

Die digitale Transformation der Elektronikindustrie hin zu Industrie 4.0 und IIoT ist auf dem Weg. Getrieben durch den weltweiten Wettbewerb arbeiten viele Unternehmen an der Umsetzung digitaler Möglichkeiten auf dem Shopfloor. Andere wiederum nutzen diese bereits umfangreich, weil fehlerhafte Auslieferungen unter anderem durch Konventionalstrafen und Imageverlust teuer zu stehen kommen. Der Beitrag stellt ein kognitives Werkerassistenzsystem vor.

Insbesondere der Markt der Vormontage ist heftig umkämpft. „Märkte wie die THT- Bestückung und EMS-Dienstleister stehen unter einem hohen Preisdruck, weshalb sich Unternehmen durch Prozesssicherheit und Qualität von den Mitbewerbern abgrenzen müssen“, sagt Wolfgang Mahanty, Geschäftsführer der Optimum Datamanagement Solutions. Die Softwareexperten des Unternehmens befassen sich seit 1993 mit den vielfältigen Möglichkeiten, die die Digitalisierung bietet. Die Fachleute nutzen ihr spezifisches Wissen, um Datenbankmanagement und Bildverarbeitung miteinander zu verbinden, Prozesse zu digitalisieren und Workflows abzubilden. „Die Digitalisierung hat indessen ihre Tücken“, sagt Wolfgang Mahanty. „Während junge Leute vielfach gut mit digitaler Technik umgehen können, hält diese für manch anderen Herausforderungen bereit.“ Gleichzeitig verändern der digitale Wandel und die daraus resultierende zunehmende Vernetzung der Technik die industrielle Automatisierung unaufhörlich. Gefragt seien zukunftsfähige Systeme, die nicht wertschöpfende Tätigkeiten wie etwa das Drücken von Bestätigungsknöpfen übernehmen und Zeit einsparen. Die Experten von Optimum haben deshalb mit dem Schlauen Klaus ein nutzerfreundlich gestaltetes und zielgruppengerecht aufgebautes kognitives Werkerassistenzsystem entwickelt. Damit lässt sich der Shopfloor einer Produktionsstätte digitalisieren, die Qualität sichern und zudem die Produktivität steigern. Auch werden damit die Mitarbeiter entlastet.

Ein System für alle Fälle

Der Schlaue Klaus eignet sich insbesondere für komplexe, manuelle Fertigungsschritte mit hoher Variantenvielfalt wie Low Volume – High Mix, hohe Qualitätsanforderungen und aufwendig zu dokumentierende Prozesse wie etwa die THT-Bestückung. Eingesetzt wird das System aktuell hauptsächlich in der Elektro/Automobilindustrie. Aber auch Branchen wie die Medizintechnik, die Luft- und Raumfahrt und die industrielle Fertigung sind potenzielle Einsatzfelder. Genutzt wird das kognitive Assistenzsystem direkt auf dem Shopfloor. Dort führt es den Mitarbeiter in Echtzeit anhand einer am Bildschirm angezeigten Schritt-für-Schritt-Anleitung durch den Arbeitsprozess. Zeitgleich prüft die Technologie optisch, ob Komponenten korrekt ausgewählt und in der richtigen Anzahl an den richtigen Stellen montiert wurden. Fehlende oder falsch platzierte Bauteile zeigt der Schlaue Klaus dem Mitarbeiter anhand von audiovisuellen Hinweisen ebenso an wie akkurat ausgeführte Arbeitsschritte. Ist ein Montageschritt erfolgreich ausgeführt, lobt das System und schaltet automatisch weiter. Weil Mitarbeiter, die mit dem Schlauen Klaus arbeiten, kein tiefergehendes Produktwissen benötigen, können sie flexibel eingesetzt werden. Sie erlernen durch das System neue Montageaufgaben ohne spezifische Schulungen schnell und können zugleich stressfrei arbeiten.

Die Digitalisierung eröffnet innovative Wege

Weil sich Produktionsfehler in horrenden Summen niederschlagen können, arbeiten Unternehmen kontinuierlich daran, die Kennzahlen für Produktivität, Qualität und Flexibilität zu verbessern. Digitale Assistenzsysteme können hier vielfältig unterstützen. So ist beispielsweise eine Vieraugen-Kontrolle nicht mehr erforderlich, sobald der Schlaue Klaus zum Einsatz kommt. „Kunden konnten durch das Assistenzsystems eine Produktivitätssteigerung von 20% erzielen“, hebt Wolfgang Mahanty hervor. Inzwischen können digitale Systeme am Wareneingang das Scannen von Lieferscheinen, das Identifizieren von Artikeln, die Prüfplanung und die Artikelprüfung übernehmen. Die Mitarbeiter müssen die Waren dadurch nur noch auspacken und einlagern. Das Gleiche gilt für die Bereiche Montage und Endkontrolle. Zwar besteht die Möglichkeit, Arbeitsaufträge und Arbeitsanweisungen digital zu übermitteln, Arbeitsplätze digital einzurichten, die Qualität digital zu kontrollieren und schließlich Ergebnisse digital zu dokumentieren. Entscheidend ist jedoch, was einzelne Systeme in den spezifischen Produktionsumgebungen der Unternehmen in welchem Umfang leisten können. So lassen sich beispielsweise Arbeitsanweisungen anhand von Videos kommunizieren. Allerdings fehlen hier wichtige Bausteine wie etwa die Überprüfung und die Dokumentation einzelner Tätigkeiten. Pick-by- oder Pick-to-Light-Systeme wiederum zeigen dem Mitarbeiter zwar den Behälter an, in den er greifen soll. Dennoch kann das Produkt am Ende fehlerhaft sein, sobald die Box mit den falschen Komponenten gefüllt wurde. Werden die einzelnen Arbeitsschritte abschließend vom ausführenden Mitarbeiter selbst bestätigt, fehlt zudem eine tatsächliche 4-Augen-Kontrolle. Das gilt auch für Datenbrillen. Zwar werden dem Mitarbeiter hier die Anweisungen über die Brille angezeigt und die einzelnen Arbeitsschritte durch Sensoren überprüft, aber auch hier erfolgt die finale Bestätigung manuell durch den Mitarbeiter. Werden die Tätigkeiten nicht dokumentiert, ist darüber hinaus eine lückenlose Nachverfolgbarkeit nicht möglich.

Umfassende technische Assistenz

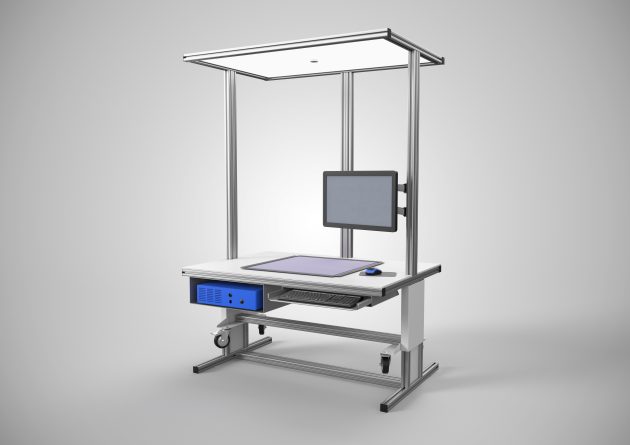

Kognitive Assistenzsysteme wie der Schlaue Klaus erlauben hingegen die multimodulare Mensch-Technik-Interaktion und übernehmen direkt am Arbeitsplatz die Mitarbeiterführung. Das System ist dazu mit einem Rechner für die Bildverarbeitung, einer Kamera, einer Beleuchtung und einem Touch Monitor ausgestattet. Ferner lassen sich hier verschiedene Werkzeuge wie beispielsweise Schraubendreher, digitale Messschieber und Aufnahmen anschließen. Werden die Aufnahmewerkzeuge verriegelt, gibt das System ein Produkt erst wieder frei, wenn alle erforderlichen Prozesse korrekt durchgeführt wurden. Das kognitive Assistenzsystem, das auf einer Windows-Benutzeroberfläche basiert und mit unterschiedlichen Schnittstellen ausgestattet ist, lässt sich flexibel in die kundenseitige Fertigungssteuerung einbinden oder als Insellösung implementieren. Zudem ist es möglich, Arbeitsanweisungen sowie Design- oder Produktänderungen unkompliziert zu überspielen oder einzulernen und über Arbeitsplätze und Standorte hinweg zur Verfügung zu stellen. Zu den Grundfunktionen gehört außerdem das Erlernen neuer und geänderter Montageanleitungen. Anhand einer über dem Arbeitsplatz befestigten Industriekamera erkennt der Schlaue Klaus die durch den Mitarbeiter ausgeführten Arbeitsschritte. Die Kamera ist mit einem lichtempfindlichen Sensor bestückt und bietet unterschiedliche Modi. Sie kann Produkte mit Abweichungen von 1mm auf DIN A3 erkennen bzw. unterscheiden. Die optischen Merkmale wie etwa die Konturen und Farben der Produkte sind in einer Datenbank hinterlegt. Für das Einlernen neuer Produkte sind keine Programmierkenntnisse erforderlich. Damit der Schlaue Klaus ein Produkt erkennen kann, ist es ausreichend, ein Produkt unter die Kamera zu legen und Parameter wie etwa Helligkeit, Farbe, Kontrast einzustellen. Ein Zusatzmodul dokumentiert alle Prozessschritte und sichert dadurch die lückenlose Nachverfolgbarkeit. Während die durch den Mitarbeiter ausgeführte Tätigkeit vom Grundsystem nicht berücksichtigt wird, speichert ein Protokollierungsmodul Bilder zu Nachweiszwecken. Sollen Montageschritte automatisch dokumentiert werden, sind auch hierfür Zusatzfunktionen verfügbar. Ferner ist es möglich, digitale Montagewerkzeuge zu integrieren und zu montierende Positionen per Laser zu markieren.

Prozesssicherheit für immer komplexere Aufgaben

Flexibilität in der Fertigung bei gleichzeitiger Fehlerminimierung, Effizienzsteigerung und Prozessdokumentation ist für viele Unternehmen eine wichtige Option. So können Tier-1-Lieferanten mit dem Schlauen Klaus durch Parameter wie etwa den Wegfall manueller Messungen und Bestätigungen, der Nivellierung von Verlustzeiten und der besseren Verteilung von Tot- und Restzeiten als auch die geringere Anzahl an Urlaub, Fehlzeiten, Krankheitstagen seitens des Personals eine Produktivitätssteigerung von insgesamt 20% erzielen. Wird die Technologie zur Bauteilkontrolle beim Wareneingang genutzt, lassen sich nochmals Effektivitätssteigerungen in Höhe von 8% erreichen. Zeitgleich verringert eine reduzierte Anzahl an Fehlern den Aufwand für Nacharbeiten als auch für Reklamationen und die damit verbundenen 8D-Reports und schützt zudem vor Abstellmaßnahmen und Konventionalstrafen. Die Anschaffungskosten für den Schlauen Klaus, die je nach Modul und Stückzahl mit 14.000 bis 50.000? zu veranschlagen sind, amortisieren sich laut Anbieter in der Regel nach 8 bis 16 Monaten. „Die hohe Qualitätssicherung, die der Schlaue Klaus bietet, als auch die Möglichkeit, Mitarbeitern andere Aufgaben zuzuweisen und Zeiten für die Einsatzplanung und Schulungen der Mitarbeiter zu reduzieren, summieren sich auf Einsparungen von jährlich ca. 30.000 bis 50.000?“, betont Mahanty.