Reihenklemmen unterstützen Modularität

Vielfältige Effizienzsteigerung

Steckbare Reihenklemmen spielen im Maschinen- und Anlagenbau längst eine bedeutende Rolle, denn sie bieten eine Lösung für zwei wichtige Anforderungen: Flexibilität und Modularität. Mit dem Stecksystem Combi hat Phoenix Contact ein sehr umfangreiches Programm an steckbaren Reihenklemmen im Angebot.

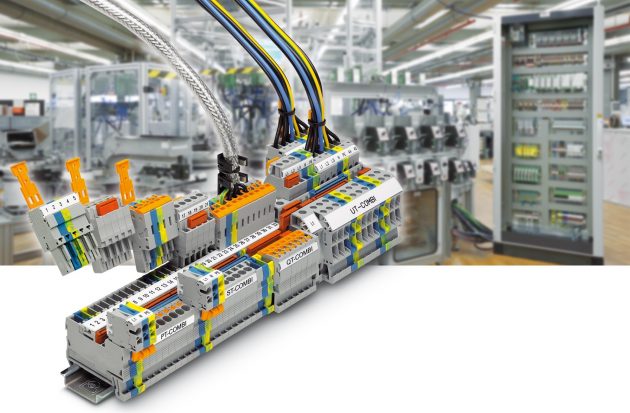

Schaltschrank-Installationen werden zunehmend modular errichtet – steckbare Lösungen für die Verdrahtung und Verkabelung bringen hier Vorteile. (Bild: Phoenix Contact Deutschland GmbH)

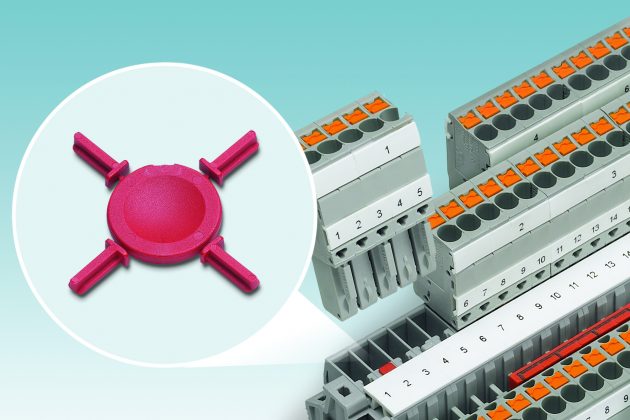

Steckbare Reihenklemmen werden im Maschinen- und Anlagenbau aus unterschiedlichen Gründen gerne eingesetzt. Einer der Hauptründe ist die Unterstützung der Modularität – Maschinen werden aufgrund ihrer Größe und Komplexität zunehmend modulweise errichtet. Bei der Montage modular aufgebauter Anlagen müssen die Maschinenteile am Aufstellungsort zusammengefügt und im Schaltschrank verdrahtet werden. In dieser Phase kommt die Stärke der steckbaren Reihenklemmen besonders zum Tragen, denn die Klemmpunkte können jetzt durch einfaches Stecken verbunden werden. Auch auf Änderungswünsche, die häufig noch kurz vor dem Auslieferungstermin anstehen, kann dann flexibel reagiert werden. Da hier mehrpolige Stecker mit bis zu 15 Polen zum Einsatz kommen, ist die Verdrahtungszeit entsprechend kurz. Einen weiteren Vorteil bietet das integrierte Codiersystem: In der Grundklemme und im Stecker des Combi-Systems sind die dazu benötigten Komponenten bereits enthalten. Für eine bessere Visualisierung einer kodierten Schnittstelle stehen Kodierelemente in roter Signalfarbe zur Verfügung. Insgesamt lässt sich so die Montagezeit am Aufstellungsort deutlich reduzieren, und gleichzeitig werden Fehlerquellen bei der Verdrahtung der Maschinen eliminiert.

Megatrend Miniaturisierung

Das Dauerthema Miniaturisierung spielt hier ebenfalls eine Rolle. Steuerungsaufgaben werden komplexer, die Industrie 4.0 hält Einzug im Maschinen- und Anlagenbau – und die Verdrahtungsaufwände nehmen zu. Je stärker jeder Quadratmeter in der Fertigungshalle zum Kostenfaktor wird, desto wertvoller wird auch der Platz im Schaltschrank. Bei einem der gegenwärtigen Trends geht es darum, den Schaltschrank in die Maschine zu integrieren – um Platz zu sparen, soll der herkömmliche ‚externe‘ Schaltschrank entfallen. Hier setzt das Programm der steckbaren Reihenklemmen an: Miniatur-Klemmen sorgen für eine sehr gute Kontaktierung auch bei engen Platzverhältnissen. Grundklemmen aus dem Combi-Programm und Stecker mit horizontaler Leitereinführungsrichtung bieten die nötige Flexibilität in jeder Einbaulage. Und flexible Kupplungen bieten unterschiedliche platzsparende Verdrahtungsmöglichkeiten:

- Auf der Tragschiene: dabei werden die Leiter horizontal angeschlossen, und die Anschlusstechnik kann von zwei Seiten bedient werden

- Als fliegende Verbindung: dabei können die steckbaren Klemmpunkte etwa im Kabelkanal verschwinden

- Als Wanddurchführung: dabei ermöglicht ein scheinbar simples Zubehörteil die Montage in einem einfachen, rechteckigen Wandausschnitt – so können die Combi-Kupplungen in Durchgängen im Schaltschrank auf einfache Weise montiert werden.

Kodiersystem im Stecker integriert – die Kodierelemente in roter Signalfarbe dienen der zusätzlichen optischen Kennzeichnung der Kodierung. (Bild: Phoenix Contact Deutschland GmbH)

Effizienzsteigerung beginnt mit der Prozessbetrachtung

Eine weitere Möglichkeit zur Kostensenkung in der Fertigung ist die Betrachtung der Prozesse und die anschließende Optimierung – hier bietet die Schaltschrank-Fertigung zahlreiche Ansätze. Dass Leitungen mit mehrpoligen, vorab konfektionierten Steckern bei der Verdrahtung modular aufgebauter Anlagenteile von Vorteil sind, wurde bereits aufgezeigt. Noch schlanker wird der Prozess allerdings, wenn auch die Kabelherstellung mit einem hohen Automatisierungsgrad erfolgt. Das Combi-Programm bietet hier für die Signalverdrahtung steckbare Reihenklemmen an, die auf der Steckerseite mit Crimp-Kontakten bestückt werden. Diese Kontakte werden bereits millionenfach in der Automobilindustrie eingesetzt. Zur Verarbeitung gibt es automatisierte Lösungen am Markt – angefangen bei der automatisierten Leitervorbehandlung und Bedruckung bis hin zur vollautomatisierten Kabelbaumfertigung inklusive Bündelung einzelner Kabelstränge.