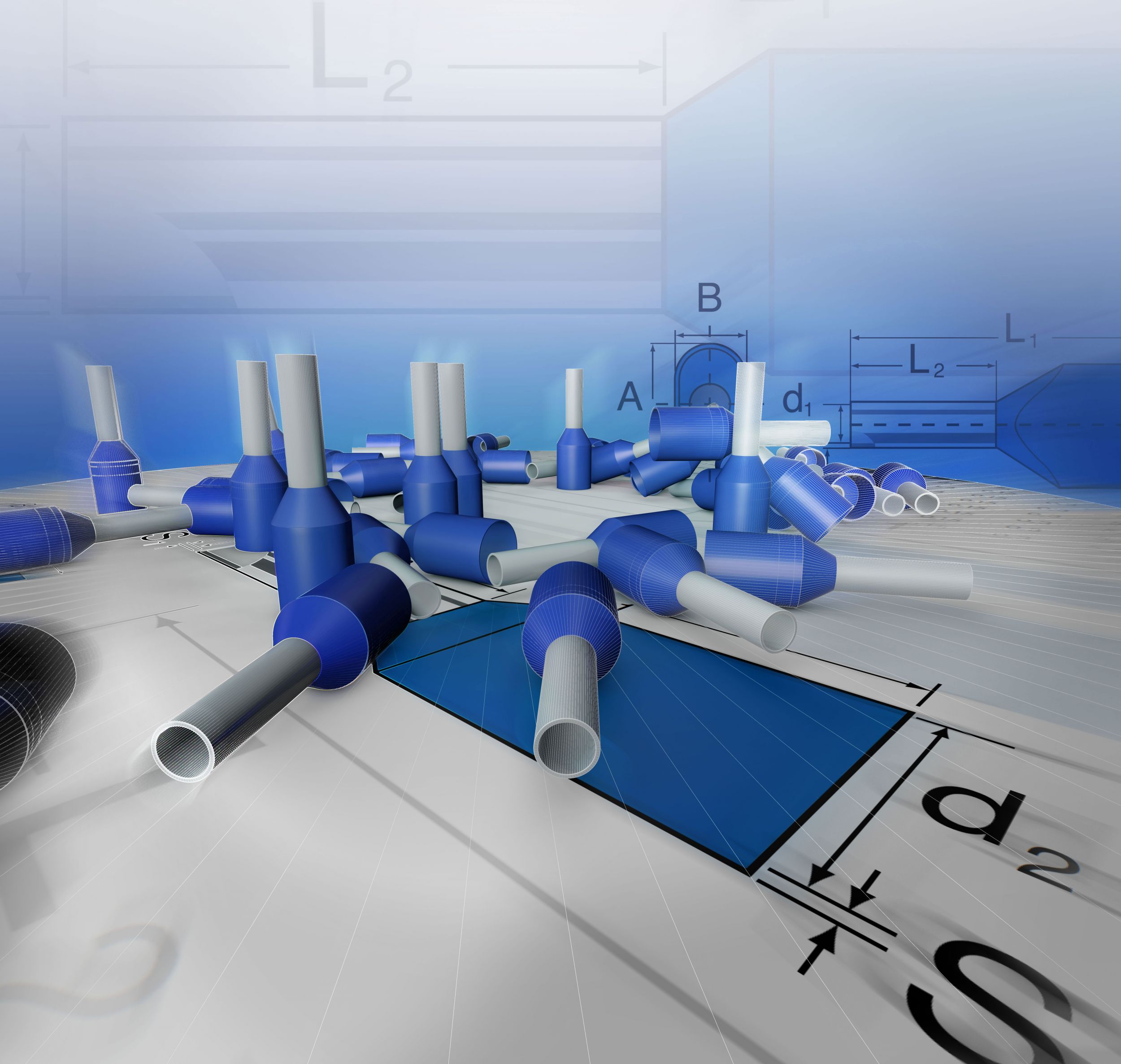

Geschichte der Aderendhülse Kunststoffkragen

Einfache Handhabung, flexible Anwendbarkeit

Als die Schulfreunde Hans Zoller und Hans Fröhlich im Oktober 1963 mit der Herstellung und Konstruktion von Schaltschränken und Schalttafeln begannen, standen sie hinsichtlich elektrischer Verbindungen schnell vor der Fragestellung, flexible Leitungen, bestehend aus vielen einzelnen Litzen, in eine Klemmstelle sicher einzuführen.

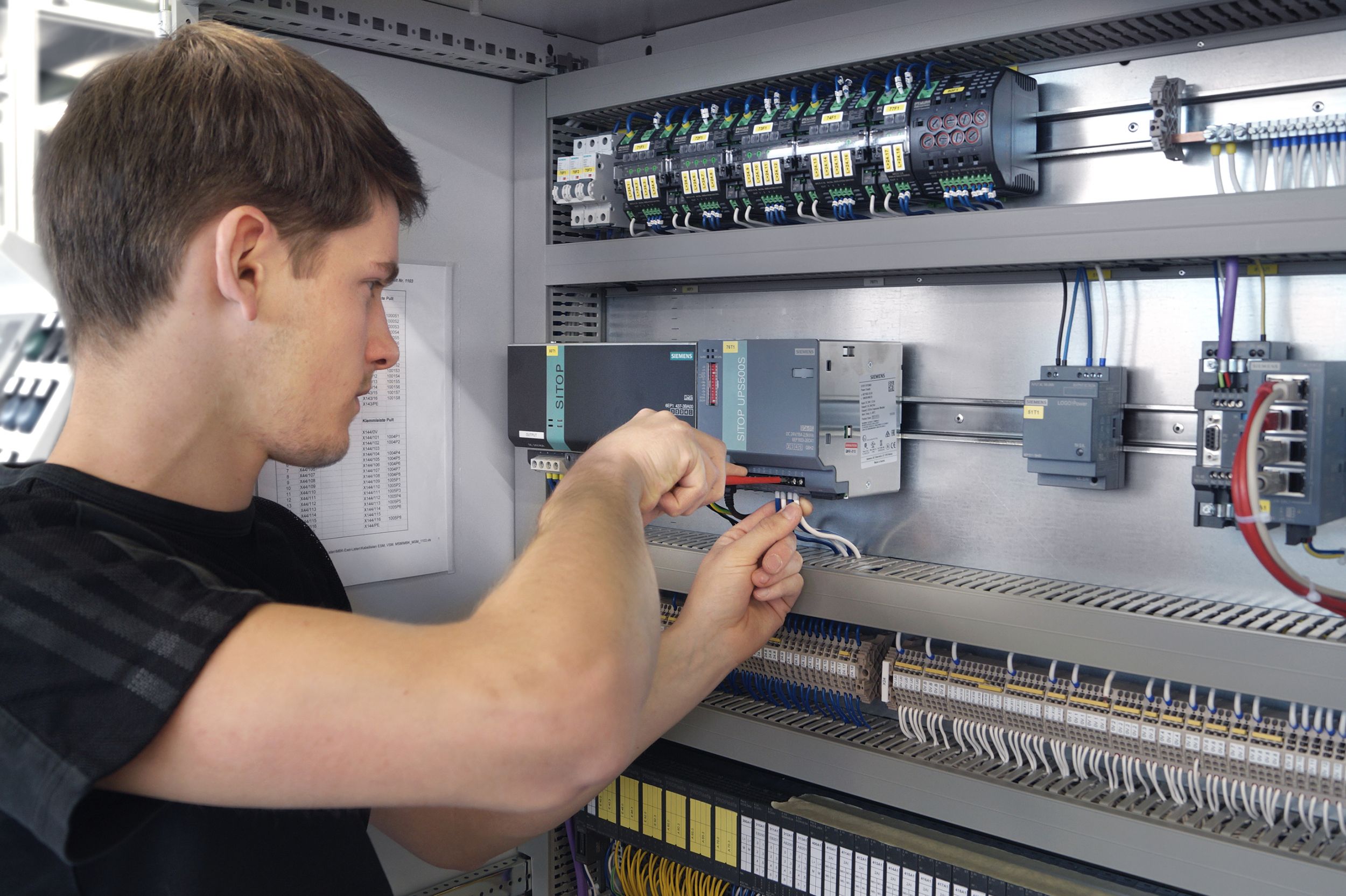

Im Schaltanlagenbau verhelfen Aderendhülsen zu dauerhaften Verbindungen. (Bild: Zoller + Fröhlich GmbH)

Das damals gängige Verfahren der Verlötung dieser flexiblen Einzellitzen zu einem massiven Draht, um diese in einem Verbund komplett in eine Klemmstelle einzuführen, stellte sich im realen Einsatz als nicht dauerhaft zuverlässig dar. Durch vorhandene Vibrationen in den Anlagen, in denen die Schaltschänke standen, brachen die Verbindungen an der Übergangsstelle vom verlöteten zum flexiblen Teil der Einzellitzen ab. Dies führte dazu, dass die Verbindung unterbrochen wurde und somit die Funktion der Anlage nicht mehr gegeben war. In den späten 1960er Jahren waren viel Pioniergeist, Ausdauer und ein Projekt in Spanien erforderlich, um eine einfache und doch bahnbrechende Lösung zu finden – die isolierte Aderendhülse mit Kunststoffkragen, die 1969 von Hans Fröhlich erfunden und patentiert wurde. Die Aderendhülse mit Kunststoffkragen besteht aus einem Kupferröhrchen zur Verbindung des Drahtes mit der Klemmstelle und einem Kunststofftrichter, welcher eine schnelle und zuverlässige Einführung aller einzelnen Litzen in die Kupferhülse ermöglicht und einen schnellen und zuverlässigen Anschluss bei gleichzeitig hoher mechanischer und elektrischer Konnektivität und Sicherheit schafft.

Weltweite Kabelverarbeitung

Alle Z+F-Aderendhülsen werden, wie bereits 1969, noch heute am Firmensitz in Wangen hergestellt und in die ganze Welt geliefert. Im Laufe der Jahre hat die Nachfrage nach Aderendhülsen stetig zugenommen. Ausgehend von nur ein paar Tausend Stück pro Jahr produziert das Unternehmen heute rund 1,8 Milliarden Aderendhülsen pro Jahr. Ein entscheidender Faktor, der es Z+F ermöglicht die Produktion am Standort zu halten und sich am Markt zu behaupten, ist der hohe Automatisierungsgrad. Weitere wichtige Faktoren sind Qualität, starke und dauerhafte Partnerschaften sowie Zertifizierungen. Z+F produziert nach höchsten Qualitätsstandards, abgesichert durch verschiedene Überwachungs- und Kontrollmechanismen. Als einziger Hersteller weltweit sind die Anschlüsse von Z+F nach CSA sowie den UL-Normen 486 A, B und F zertifiziert. Passend zu den Anforderungen am Markt entwickelte Z+F in den letzten fünf Jahrzehnten weitere Aderendhülsen im Querschnittsbereich von 0,14mm² bis 240mm² in verschiedenen Farben und Längen. Je nach Kundenwunsch bietet Z+F auch kundenspezifische Farben für den Kunststoffkragen, Verpackungen sowie Aderendhülsen für Multinormleiter (AWG) mit einem breiteren Kunststoffkragen an.

Einfach und doch genial

So einfach das Konzept der Aderendhülse zunächst erscheinen mag, die Wirkung, die sie in den letzten fünf Jahrzehnten hatte, ist nicht zu unterschätzen. Durch die einfache Handhabung und die flexible Anwendbarkeit hat die Aderendhülse ihren Weg in verschiedene Branchen gefunden. Aderendhülsen werden heutzutage nicht nur in der Kabelverarbeitung, im Schaltschrankbau und in der Automatisierungstechnik eingesetzt, sondern auch bei der Elektrifizierung von Haushalten, in der Automobil- und Luftfahrtindustrie, in der Medizintechnik und Sensorik sowie im Bereich erneuerbare Energie, in Windkraftanlagen und in der Turbinentechnik. Als die isolierte Aderendhülse vor 50 Jahren von Hans Fröhlich erfunden wurde, konnte niemand ihren Einfluss auf das Unternehmen und die Branche vorhersagen. Doch Stück für Stück hat die Aderendhülse die Anschlusstechnik grundlegend verändert und ist ein nicht mehr wegzudenkender Bestandteil der Elektrotechnik sowie der Kabelkonfektion geworden.