Beschleunigte Verdrahtung um bis zu 80 Prozent

Fest steht: Die mit Abstand zeitintensivste Aufgabe im Schaltschrankbau ist das Verdrahten. Laut ISW-Studie benötigt ein Experte rund 25 Stunden, also drei Arbeitstage, um einen typischen Schaltschrank mit etwa 380 Verbindungen zu verkabeln. Digitale Verdrahtungsdaten beschleunigen diesen Prozess um bis zu 80%. Beschreiben die ECAD-Artikelstammdaten die Bauteildimensionen und Anschlüsse, liegen alle benötigten Draht- und Kabeldaten wie Länge, Leistung, etc. vor und können von angelernten Werkern montiert werden. Das bedeutet, dass dem Werker der Schaltplan digital per Viewer auf einem Tablet neben dem Schaltschrank angeboten werden kann. Hier kann er einfach durch die Dokumentation navigieren und auf Details in Stückliste, Klemmenplänen, Verdrahtungslisten oder auf die 3D-Ansicht des geplanten Schaltschrankaufbaus zugreifen. Er findet alle benötigten Informationen mit nur wenigen Touches und erledigt seine Arbeit deutlich schneller.

Digital geführtes Verdrahten

Liefern die ECAD-Artikeldaten keine für das Verdrahten relevanten Informationen, hilft die Komax-Software Digital Lean Wiring (DLW). Mit DLW entwickelte Komax ein Tool, das das Verlegen vorgefertigter Litzen Schritt für Schritt begleitet. Auch angelernte Kräfte führt der Viewer sicher und fehlerfrei durch den Verdrahtungsweg. Dabei lässt er sich jeden Schritt quittieren. Experten können sich derweil dort einbringen, wo fundiertes Fachwissen gefragt ist. Für den Import und das Aufbereiten der Verbindungsdaten bietet DLW verschiedene Möglichkeiten. Kommen diese Informationen nicht aus dem ECAD-System, erlaubt es die Software, diese komfortabel virtuell zu ermitteln. Dazu wird ein hochaufgelöstes Foto des bereits mit den mechanischen Bauteilen ausgestatten Schaltschranks in DLW eingelesen. Alternativ können auch maßstabgerechte Zeichnungen zum Einsatz kommen. Nun werden die Verbindungen einfach eingezeichnet und verarbeitet. Mit DLW ist ein typischer Schaltschrank binnen eines knappen Arbeitstages fertig verkabelt, also bis zu 20 Stunden schneller. Bei einem durchschnittlichen Stundenlohn von 30 Euro bedeutet das für Schaltanlagenbauer eine durchschnittliche Kostenersparnis von ca. 600 Euro pro Schrank. Das gilt auch für Losgröße 1.

Digital rentabel ab Losgröße 1

Statistisch gesehen sind die meisten Projekte sind doch Varianten von Vorgängerprojekten mit bis zu 80 Prozent Übereinstimmung. Genau hier erweist sich ein digitalisierter Engineering-Prozess mit elektronisch verfügbarer Dokumentation als enorm wertschöpfend. Ist der Schaltplan einer ähnlichen Anlage mit vergleichsweise wenigen Handgriffen angepasst und systemgestützt validiert, startet der Konstrukteur den Generierungslauf für die kompletten Beschaffungs- und Fertigungsunterlagen. Wie bei größeren Projekten gilt auch hier: Digitalisierte Abläufe machen so flexibel, dass Schaltanlagenbauer die meisten Kundenwünsche noch bis kurz vor Auslieferung umsetzen können, ohne den Liefertermin zu gefährden, denn jede im Engineering eingearbeitete Änderung liegt sehr zeitnah digital auch in der Fertigung vor. Somit verlässt auch jeder Schaltschrank die Produktion begleitet von einer ‚as-built Dokumentation‘. (jwz)

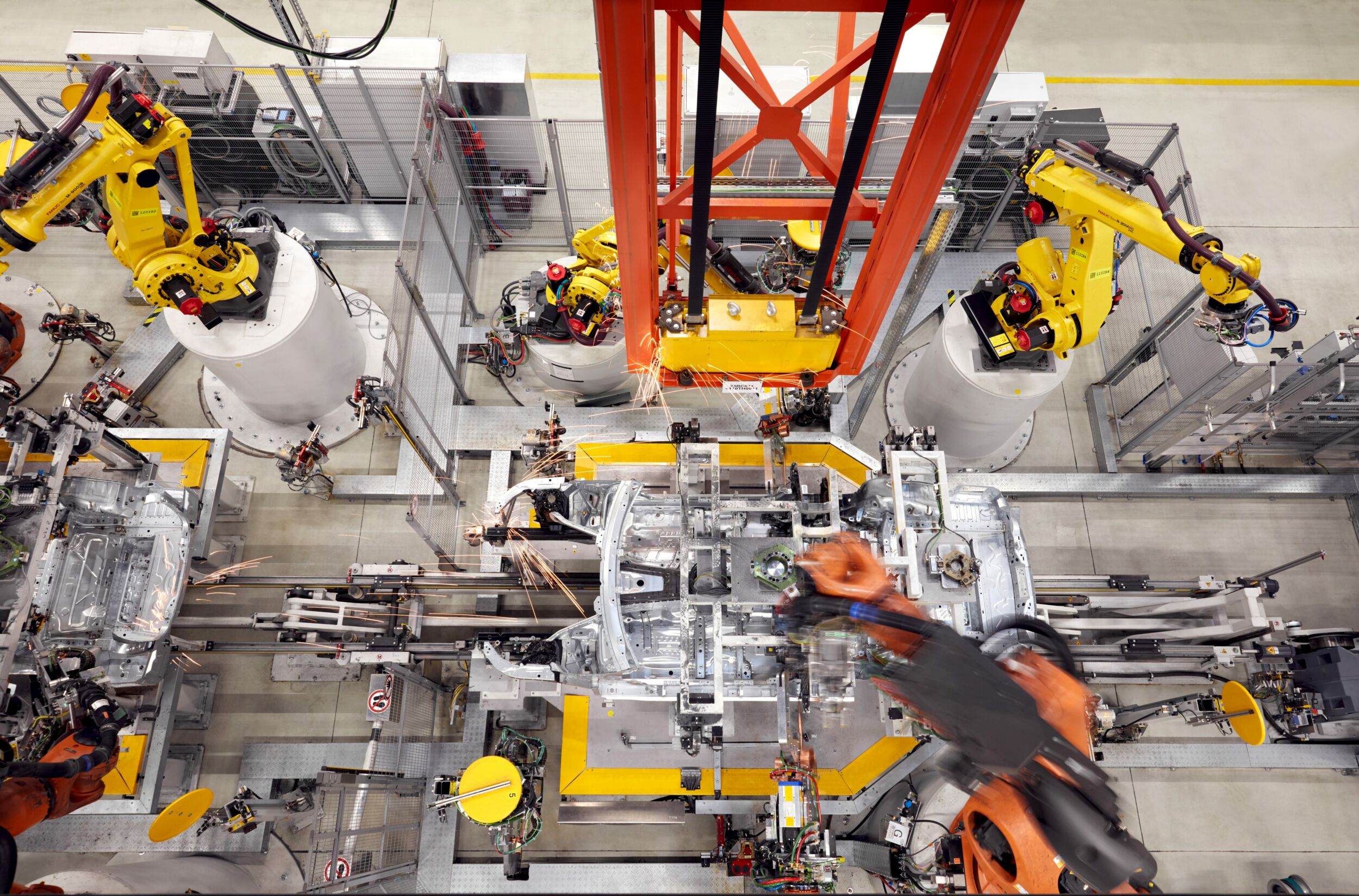

Automatisierungsstufen in der Kabelkonfektionierung |

| Mittlerer Automatisierungsgrad

Für kleinere Schaltschrankbau-Betriebe ist der erste Schritt in die Automatisierung das maschinelle Beschriften, Schneiden und Abisolieren der Kabel gemäß ihrer Verbindungsliste. Dies ermöglicht die Kappa-Reihe. Hoher Automatisierungsgrad Höhere Stückzahlen erfordern einen höheren Automatisierungsgrad. Alpha und Gamma Maschinen übernehmen auch die Aderendbearbeitung mit Crimpkontakten. Höchster Automatisierungsgrad Der höchste Grad der Automatisierung, der mit der Zeta-Reihe realisiert werden kann, reduziert die Handarbeit auf ein Minimum. Kabel verschiedenen Querschnitts werden in Sequenz verarbeitet und gebündelt nach Baugruppen bereitgestellt, dies in der richtigen Reihenfolge für das einfache Verlegen im Steuerschrank. Dies ermöglicht eine zeitsparende, fehlerfreie Verdrahtung ohne Zuhilfenahme des Verbindungsschemas.

|