Interview mit Rainer Berthold, Geschäftsführer bei Jean Müller GmbH Elektrotechnische Fabrik

Herausforderung Energiewende

Jean Müller GmbH Elektrotechnische Fabrik aus Eltville am Rhein ist ein führender Anbieter von sicherungsbehafteten Schaltgeräten. Zu seinen Kunden zählen Industrieunternehmen, ebenso wie Energieversorger sowie Schalt- und Steuerungsanlagenbauer. Der SCHALTSCHRANKBAU unterhielt sich mit Geschäftsführer Rainer Berthold über die Möglichkeiten, die moderne Messtechnik für die elektrische Energieverteilung mit sich bringt, aber auch über steigende Anforderungen durch den Gesetzgeber und die Frage, wie dem Fachkräftemangel in Deutschland begegnet werden kann.

Unternehmenszentrale der Jean Müller GmbH Elektrotechnische Fabrik in Eltville am Rhein. (Bild: Jean Müller GmbH Elektrotechnische Fabrik)

SSB: Herr Berthold, was sehen Sie gegenwärtig als die größten Herausforderungen für den Schaltanlagenbau, aber auch für Sie als Lösungsanbieter auf dem Gebiet der elektrischen Energieverteilung?

Rainer Berthold: Unsere Kunden stammen im Wesentlichen aus zwei unterschiedlichen Marktsegmenten: dem Energieversorger- und dem Industriebereich. Bei den EVU ist es Stand heute so, dass das Gros an preisgünstigen Lösungen interessiert ist. Es gibt allerdings einen bislang noch eher kleinen Anteil an Unternehmen, die durchaus erkennen, dass sie für ihre Netze der Zukunft bestimmte Voraussetzungen schaffen müssen. Hier geht es zunächst einmal darum zu wissen, was in den Netzen passiert, welche Belastungen oder auch Leerphasen sich ergeben, und ob die Auslegung dafür ausreichend gewählt ist. Da gibt es Vorreiter, die bereit sind, in ein hochwertiges technisches Netzwerk mit einer entsprechenden Messtechnik zu investieren. Zugegebenermaßen sind die Netzstrukturen aber auch sehr unterschiedlich, so dass einige EVU sicherlich größeren Handlungsbedarf haben als andere.

SSB: Und wie sieht es bei Ihren Industriekunden aus?

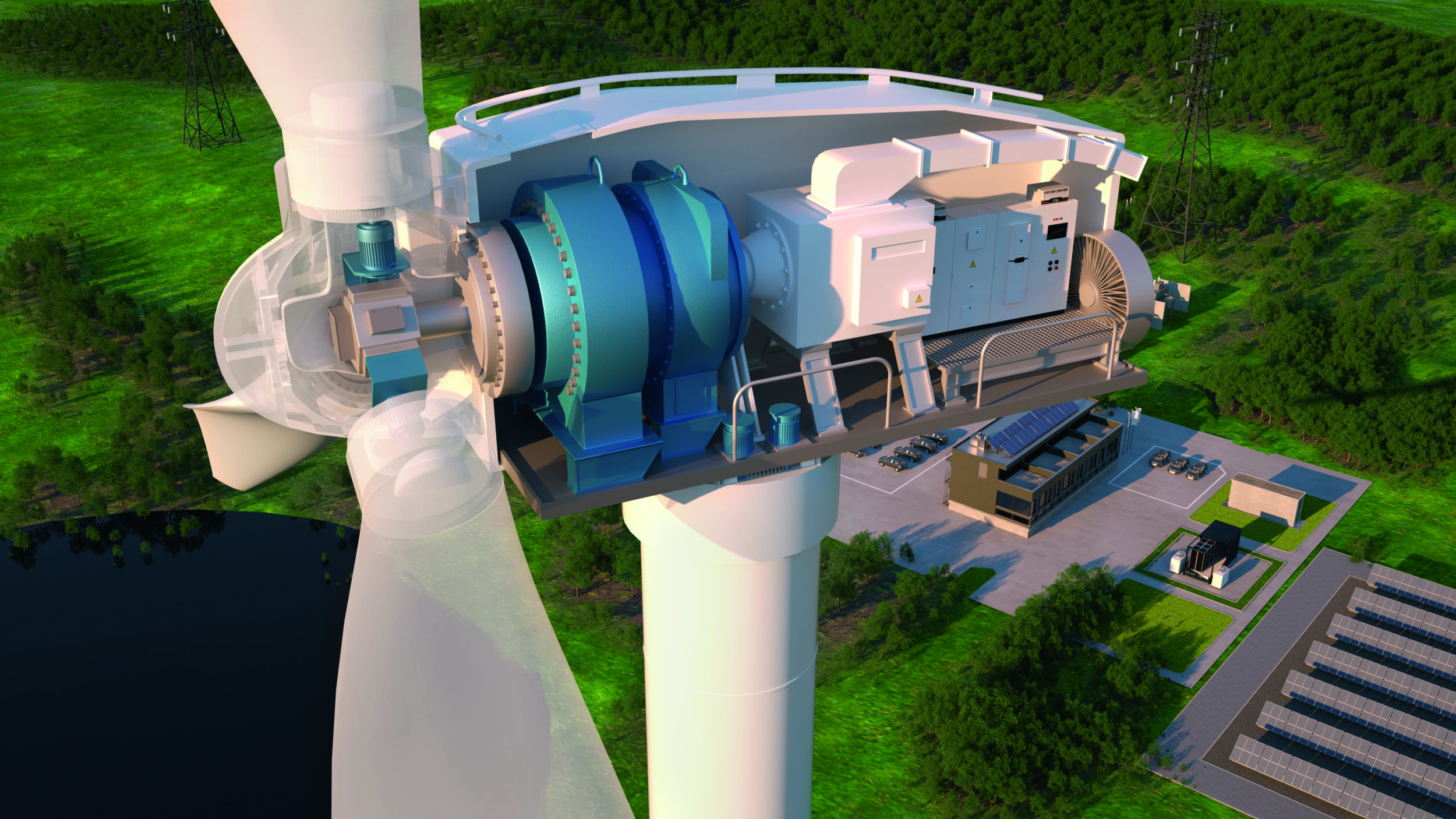

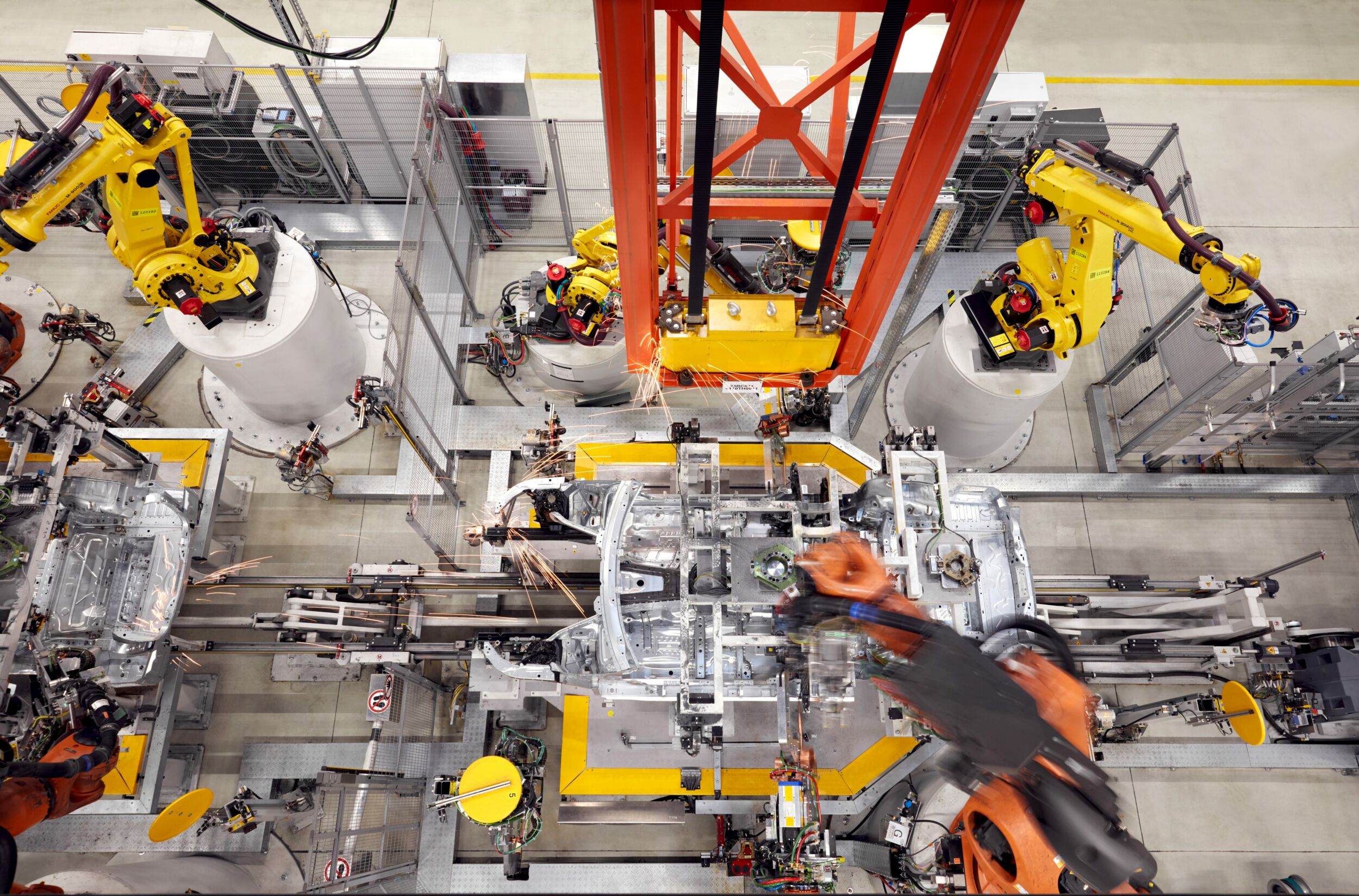

Berthold: Im Industriebereich gibt es solche, die den Standpunkt einnehmen: Hauptsache der Strom wird verteilt. Allerdings verzeichnen wir eine zunehmende Zahl an Unternehmen, die schon sehr genau wissen möchten, in welchen Maschinen- und Anlagenbereichen wie viel Strom verbraucht wird, denn dies ist ja auch mit Kostenbelastungen verbunden. Mögliche Effizienzsteigerungen schlagen sich da direkt im Geldbeutel nieder. Hinzu kommt, dass produzierende Unternehmen seit Ende 2015 dazu verpflichtet sind, ein Energieaudit oder Energiemanagementsystem zu implementieren. Es müssen also Nachweise darüber geführt werden, welche Verbräuche in einem Produktionsbetrieb existieren. Einer solchen Verpflichtung durch den Gesetzgeber stehe ich aber eher skeptisch gegenüber, da ein Industrieunternehmen ohnehin immer investieren wird, wenn es durch diese Investition am Ende Geld sparen kann. Denn heute wird der Return On Investment nicht mehr nur auf zwei Jahre, sondern auf die gesamte Laufzeit von Gebäuden betrachtet. Im Ausland ist die Situation noch differenzierter. Dort haben wir vornehmlich Kunden im Bereich Energieversorgung, und die möchten erst einmal überhaupt eine gute Stromversorgung in ähnlichen Strukturen, wie wir sie in Zentraleuropa kennen, aufbauen. Aber auch dort gibt es Kunden, die an neuer Messtechnik interessiert sind. Diese haben dann nicht selten den Vorteil, dass sie, sozusagen auf dem Green Field, ihr Netz von null aufbauen und so entsprechend stringent Messtechnik implementieren können. Wir in Deutschland schleppen auf diesem Gebiet häufig so viele Altregeln mit uns herum, dass sich diese Umrüstung unendlich verkompliziert. Das macht die Sache für manche unserer Energieversorger finanziell schwer, auch wenn sie die Notwendigkeit durchaus erkennen. Jean Müller GmbH Elektrotechnische Fabrik hat bereits vor Jahren damit begonnen, Messtechnik für den Sektor Industrie und den Sektor Energieversorger aufzubauen. Für die Industrie ist dies das PLVario II-System, das gegenwärtig überarbeitet und bald mit einigen Leistungsverbesserungen aufwarten wird. Für den Bereich Energieversorgung gibt es das PLMulti II-System, das bereits vielfach eingesetzt wird. Damit können Anwender exakt ermitteln, was an einer Schaltanlage passiert und auf einem im Gerät integrierten Datenspeicher festhalten oder auch online weiterleiten.

SSB: Die Bedarfe von Industrie und Energieversorgern unterscheiden sich also in solchen Systemen?

Berthold: Durchaus. Dies liegt vor allem darin begründet, dass die Industrie viel zeitnaher agieren muss. So stellen die meisten Industrieanlagen bereits eine Netzwerk-Infrastruktur in Form eines WLAN-Netzes bereit, über das ich Leistungsdaten von überall auf der Welt abrufen kann. Diese Möglichkeit ist im Energieversorger-Bereich nur sehr eingeschränkt gegeben. Innerhalb von Ortsnetzen schon eher, aber in ländlichen Gebieten, die ja in Deutschland auch einen großen Teil ausmachen, wird es da schon schwieriger.