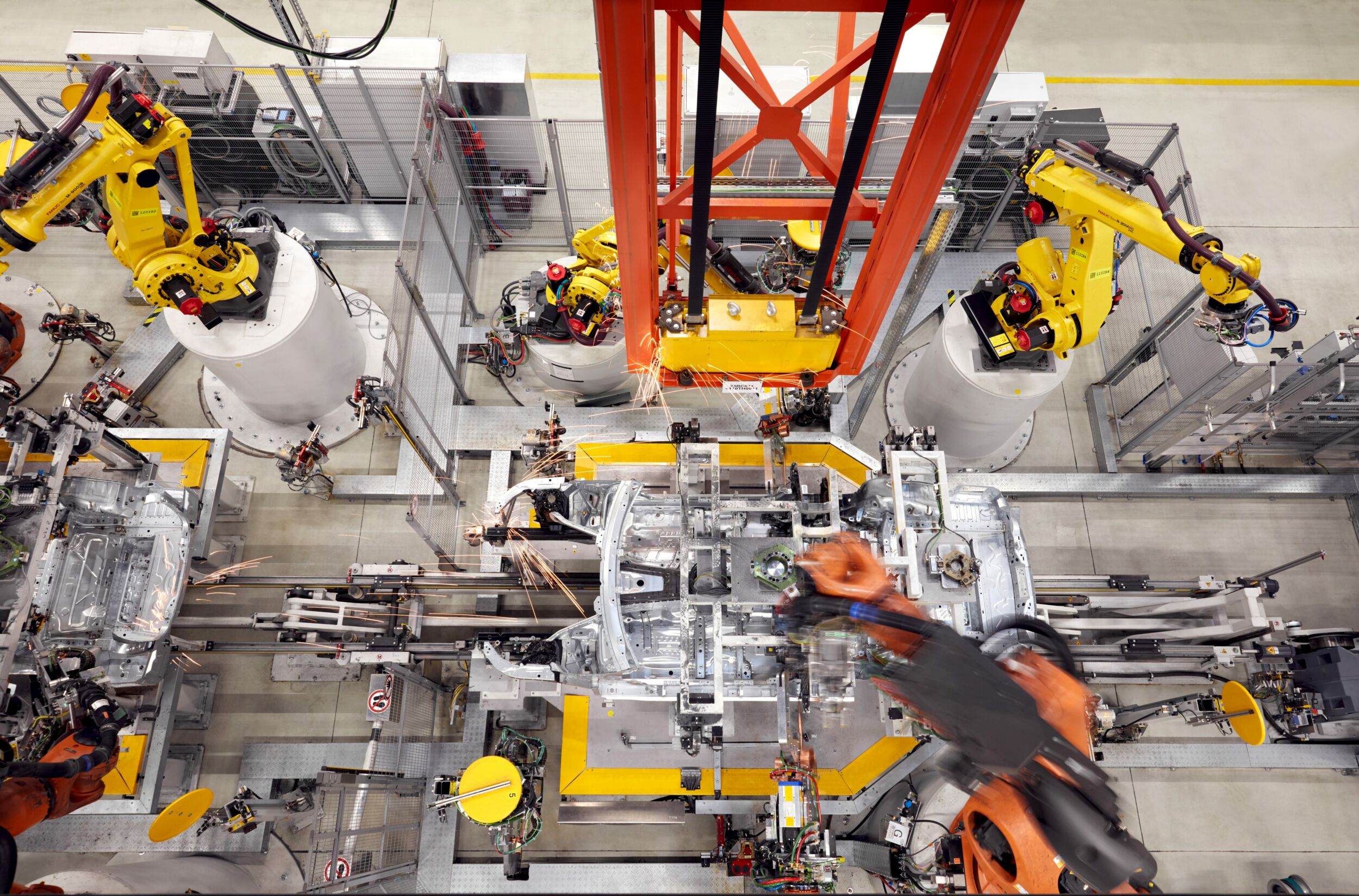

Nach der Umrüstung auf die neue Blue e+ Kühlgeräte-Generation wurden über 70 Prozent oder 25.000 Euro pro Jahr an Energiekosten eingespart. (Bild: Rittal GmbH & Co. KG)

Der Blick liegt auf dem GWP-Wert

Die Schaltschrank-Kühlgeräte und Chiller von Rittal sind auch nach 2020 weiterhin zugelassen, da sie mit einem hermetisch geschlossenen Kältekreislauf arbeiten und die verwendeten Kältemittel R134a, R410a und R407c einen GWP-Wert (Global Warming Potential) kleiner als 2500 haben. Kältemittel mit einem GWP größer als 2500 sind ab dem 1. Januar 2020 verboten. Zur Erläuterung: Das (relative) Treibhauspotenzial GWP gibt an, wie viel eine festgelegte Menge eines Treibhausgases zum Treibhauseffekt beiträgt; als Vergleichswert (Äquivalent) dient Kohlendioxid (CO²). Der GWP-Wert beschreibt die mittlere Erwärmungswirkung über einen bestimmten Zeitraum. Die CO²-äquivalente Menge ist das Produkt aus absoluter Menge des HFKW (teilfluorierter Kohlenwasserstoff) und dem jeweiligen GWP des HFKW. Im Fokus der EU-Verordnung: schrittweise Begrenzung der F-Gase-Mengen zum Schutz der Umwelt. Industrie, Anlagenbetreiber und Endanwender müssen also sukzessive auf Kältemittel mit niedrigerem GWP-Wert umsteigen. Zur Umsetzung dieser schrittweisen Beschränkung (Phase-Down) begrenzt die Europäische Kommission die HFKW-Mengen, die in der EU in Verkehr gebracht werden dürfen. Das heißt, dass für alle Unternehmen, die HFKW herstellen oder einführen, festgelegt ist, wie viel dieser Stoffe sie in der EU in Verkehr bringen dürfen. Für den Einsatz anderer, weniger treibhausschädlicher Kältemittel gibt es weder eine ‚One-size-fits-all-Lösung‘ noch ein Allgemeinrezept. Vielmehr muss bei der Suche nach Stoffalternativen zu HFKW und HFCKW (teilhalogenierte Fluorchlorkohlenwasserstoffe) bei konkreten Anwendungen die Gesamtheit aller auftretenden Emissionen der tatsächlichen Anlagennutzung betrachtet werden. Zu beachten ist: Klimafreundliche Alternativen müssen hinreichend energieeffizient sein, damit die Reduzierung der direkten Emissionen aus den Alternativen zu HFKW und HFCKW nicht durch höhere indirekte Emissionen aus dem Energieverbrauch ad absurdum geführt wird.

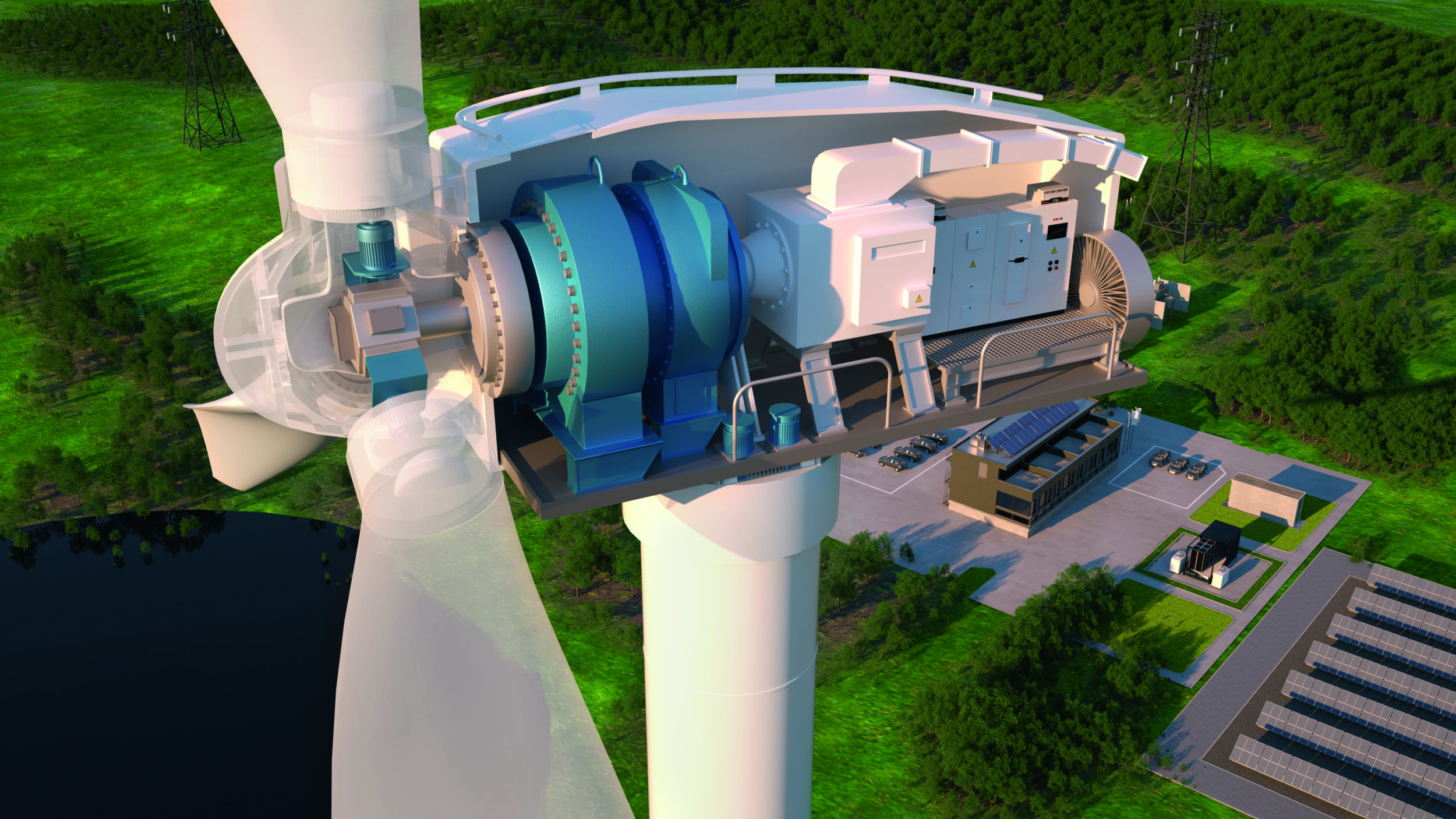

Schaltschrank-Kühlgeräte und Chiller von Rittal sind von den ausgesprochenen Verwendungsverboten nicht betroffen und daher über 2020 hinaus zukunftsfähig. (Bild: Rittal GmbH & Co. KG)

Kühlgeräte zukunftsfähig machen

Wie zukunftsfähig Kühlgeräte sind, hängt unter anderem vom eingesetzten Kältemittel ab. Schaltschrank-Kühlgeräte und Chiller von Rittal sind von den ausgesprochenen Verwendungsverboten nicht betroffen. Als hermetisch geschlossen gekennzeichnete Einrichtungen mit einer Menge von weniger als zehn Tonnen CO²-Äquivalent müssen keiner Dichtheitskontrolle unterzogen werden; dies trifft auf alle Rittal-Schaltschrank-Kühlgeräte zu. Füllmengen, GWP-Werte und CO²-äquivalente Angaben sind auf den jeweiligen Typenschildern sowie bei den Produktbeschreibungen auf der Rittal-Website ersichtlich.